ダイヤモンド鋸刃、ブリッジアルミニウム、アクリル、石材の切断に一般的に使用されるマルチブレードツールです。金属切断の歴史全体において、ダイヤモンド鋸刃の出現により、硬質合金鋸刃や炭素鋼鋸刃の多くの欠点が効果的に補われてきました。

ダイヤモンド鋸刃は優れた切断性能を持ち、より硬く耐熱性の高いダイヤモンド鋸歯を使用しているため、ダイヤモンド鋸刃の寿命も非常に長くなります。

通常の硬質合金鋸刃と比較して、ダイヤモンド鋸刃の寿命は数か月長いことがよくあります。もちろん、ダイヤモンド鋸刃の寿命に影響を与える要因は数多くあります。

鋸刃自体の品質に加え、実際の生産工程ではダイヤモンド鋸刃の使用やオペレータの操作が標準化されているかどうか、送りの深さや直線速度などが寿命に影響します。ダイヤモンド鋸刃。

現在、一般的に使われている製造方法は4つあります。ダイヤモンド鋸刃、冷間プレス焼結法、ホットプレス溶接法、圧延法、歯の埋め込み法など。

方法1:コールドプレス焼結法

コールドプレス焼結法で製造されるダイヤモンド鋸刃の直径は、製造技術が限られているため、一般に 400 ミリメートル未満です。

一方、コールドプレス焼結法には、特に一部の湿式鋸刃の場合、生産コストが低いという利点があります。製造工程では冷間プレス溶接法が一般的に用いられます。

のダイヤモンド鋸刃この製造プロセスを使用すると、花崗岩、混合固い土、アスファルトなどの難しいプロファイルを切断するときに、安定した動作が保証されることがよくあります。

方法2:熱圧接法

ダイヤモンドソーブレードを生産する企業は、安定した生産を確保するために、現在、ホットプレス溶接法を選択することが多いです。

このダイヤモンド鋸刃の製造方法は現在最も一般的な方法です。一方、この製造方法は冷間プレス溶接法と比較して、より大径のダイヤモンド鋸刃を製造することができる。

直径の範囲は一般に 350 ミリメートルから 2200 ミリメートルの間であり、石の切断に使用される一部の巨大なダイヤモンド鋸刃では、製造プロセスでこのプロセスが使用されます。基本的な製造手順には、混合、ホットプレス焼結、アーク研削、溶接、切断が含まれます。

方法3:ローリング法

ダイヤモンド鋸刃転造法で製造されるダイヤモンド鋸刃は製造コストが比較的安く、時計、宝石、ベアリングなどの素材の切断に一般的に使用されています。

この方法で製造されるダイヤモンド鋸刃は通常、直径 80 ~ 120 ミリメートル、厚さ 0.2 ~ 0.4 ミリメートルの金属板でできています。

方法4:歯車の挿入方法

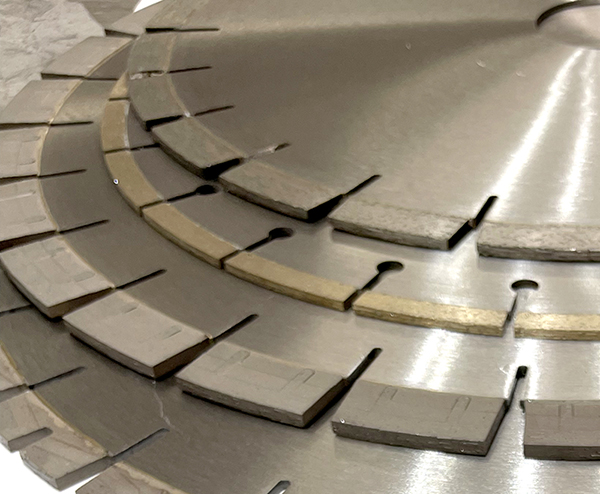

インレー工法はその名の通り、鋸刃基材の歯座にダイヤモンド鋸歯を埋め込む工法です。この製造プロセスで製造されたダイヤモンド鋸刃はより薄く、鋸歯は外周で不連続に見え、ホイールのリムにしっかりと埋め込まれています。切れ味が鋭く、切り粉の除去も容易です。

同時に、鋸刃にこの製造プロセスを使用する利点は、切断効率が高く、材料ロスが少なく、より薄い材料を切断できることです。この方法で製造された鋸刃は石材分野だけでなく、アルミ形材加工分野でも使用されているからです。

現在、使用される製造方法に関係なく、ダイヤモンド鋸刃と切断プロファイルの品質を効果的に確保できます。アルミニウムプロファイルに関しては、高度な製造プロセスにより、鋸刃の切断性能は非常に優れています。

また、優れた金属切削特性により、ダイヤモンド鋸刃、繰り返し何度も粉砕できます。

一生に1~2回しか研磨できない一般的な硬質合金鋸刃に比べ、ダイヤモンド鋸刃一生に6〜8回磨くことができます。企業にとっては、大幅なコスト削減が可能な研削方法の採用を意味します。

投稿日時: 2023 年 12 月 14 日